El proceso de minería involucra diferentes etapas las cuales son llevadas a cabo para desarrollar un proyecto minero, dentro de estas etapas se encuentran; la búsqueda y estimación de recursos, proyecto (prefactibilidad, factibilidad, ingeniería de detalles), obras, desarrollo minero ó explotación (arranque y manejo de materiales), procesamiento y comercialización.

Etapas en el proceso Minero

Etapa 1: Prospección

Todo

yacimiento mineral es una anomalía, aunque existen yacimientos

parecidos entre sí (y son clasificados en grupos), cada uno tiene

características especiales y distintivas. Entonces, ¿Como encontrar algo

que no se conoce?

La

prospección comienza con la definición de los tipos de blancos a

buscar. Con esa información, se buscan las similitudes y características

especiales que ese tipo de yacimiento presenta. Esta información

permite desechar muchas áreas y concentrar esfuerzos en aquellas que

presentan características favorables para ese tipo de yacimiento.

Los principales métodos de prospección son geológicos, geoquímicos o geofísicos.

- Geológicos Implican el levantamiento o mapeo de la superficie, la identificación de aflorantes, así como los fenómenos de alteración en las rocas.

- Geoquímica Consiste en el análisis químico de las rocas para buscar evidencias de los elementos buscados o de otros que sean indicadores (vectores) de la mineralización.

- Geofísica Busca caracterizar las condiciones físicas de las rocas, pues estas pueden ser afectadas o cambiar por efectos de la alteración hidrotermal o lamineralización.

Normalmente

la mayoría de las áreas investigadas es desechada después de esta

primera etapa. Aquellas que han mostrado características o condiciones

de interés pasan a la etapa de exploración

Etapa 2: Exploración

Esta

etapa se realiza luego de la prospección, y supone un costo económico

bastante mayor. La metodología a utilizar resulta bastante más compleja.

Esta es también una etapa sistemática, y se vale de la información

recolectada por la prospección. La exploración se encargará de refutar o

afirmar las hipótesis planteadas en la etapa de prospección.

Los

métodos a utilizar son similares a aquellos utilizados durante la

prospección, sin embargo se realizan con mayor detalle. El levantamiento

geológico en esta etapa es más preciso, se toman y analizan mas

muestras geoquímicas, se realizan mas estudios geofísicos. En una etapa

más avanzada, se realizan perforaciones (sondajes) que

permiten hacer observaciones del subsuelo sin realizar costosos túneles

o pozos. En un proyecto de exploración avanzado aproximadamente la

mitad del presupuesto (sino más) es gastado en perforaciones y análisis

químicos.

Al

mismo tiempo que se determina la existencia de suficiente cantidad de

mineral en las rocas, se debe estudiar la factibilidad de extraerlo con

ganancia. Estos estudios metalúrgicos determinan los métodos y costos asociados con la transformación de la mena en el producto final.

En

etapas más avanzadas se realizan los estudios económicos y financieros

del proyecto. Esta etapa es especialmente importante pues el desarrollo

de un proyecto minero es de alto costo (400 a 1,500 millones de US$ para

proyectos medianos a grandes) y por lo tanto son fuertemente

dependientes de la capitalización del proyecto.

El

resultado de esta etapa es un proyecto que es económicamente viable,

considerando el tamaño del depósito, sus costos de extracción, los

costos asociados a la operación (construcción de accesos,

infraestructura, compra de equipos), el costo del Plan de Cierre y sus pasivos ambientales y los costos finacieros asociados al desarrollo y operación del proyecto.

Etapa 3: Desarrollo del proyecto

Desarrollo de la Ingeniería de detalle del proyecto, de la planta de tratamiento, desarrollo de la explotación de la mina.

Etapa 4: Operación de la mina

Dependiendo

de la forma y de la localización de la mina, esta etapa se desarrolla

en forma subterránea o a tajo abierto (otros países, rajo abierto, cielo

abierto). En ambos casos las actividades involucradas son, más detalles

en Mina_(minería):

A) Extracción del mineral por medios mecánicos (como explosivos o palas cargadoras en el caso de material suelto)

B) Separación de las rocas consideradas mineral (Mena_(minería) y los desechos no mineralizados.

C) Chancado o trituración del mineral

D) Clasificación por tamaños del mineral por medio de rejillas

E) Re - trituración del mineral en caso de que el tamaño no sea el adecuado para las tareas de tratamiento

F) Extracción y transporte al lugar de acopio

G) Transporte hacia la planta de tratamiento.

El producto de esta etapa es una roca mineralizada molida, de tamaño adecuado para su tratamiento, y la extracción de los elementos de valor en la siguiente etapa.

Etapa 5: Transporte

Los centros de acopio, normalmente se ubican delante del concentrador. Estos pueden ser:

- Silos, tolva o depósitos

- Pilas cónicas, rectangulares, tipo rampa,m km nk

Etapa 6: Beneficio del mineral

Esta

etapa busca, por distintos medios, lograr que el mineral pueda ser

comercializable. Para esto se recurren a distintos métodos de beneficio

de minerales, los cuales no solo dependen del tipo de mineral, sino

también del yacimiento, ya que cada yacimiento tiene características

propias. Para el caso de los minerales metalíferos, normalmente es

necesario concentrarlo. Esto consiste en una primera etapa, en liberar

el mineral de la roca en donde está inserto, valiéndose de medios

mecánicos como la trituración, la molienda y la clasificación. Por

motivos económicos, es rara la vez que es posible liberar el mineral en

un 100%. El grado de liberación del mineral depende de varios factores, y

principalmente de la relación costo/beneficio, es decir, del costo

económico y mecánico, contra las ventajas que se obtienen a partir de la

liberación. Luego de la liberación, posiblemente el mineral deba ser

concentrado. Esto consiste en elevar el grado de concentración del

mineral (que puede estar dado en gramos/tonelada, o en porcentaje). Para

ello se aprovechan distintas técnicas como la lixiviación (para el caso

del oro, por ejemplo), la flotación (para el caso de ciertos

yacimientos de cobre, zinc u otros) o la electro obtención (para el caso de algunos yacimientos de cobre).

En

el caso de los minerales no metalíferos, el proceso de beneficio

resulta ser mucho más sencillo. En el caso de la bentonita, por ejemplo,

sólo se requiere triturar el mineral a los tamaños adecuados,

clasificarlos y secar el mineral para disminuir el contenido de humedad,

lo cual se realiza en hornos giratorios que funcionan a unos 70 ºC.

Etapa 7: Cierre de Mina

Es

la ejecución de un programa que garantice que el cierre de la mina se

llevará a cabo en armonía con el medio ambiente, asegurando la

sustentabilidad de las comunidades cercanas.

Desarrollo

de estudios y análisis geológicos, hidrológicos, geotécnicos y

ambientales a cargo de especialistas. Su objetivo es establecer los

procesos y acciones a desarrollar, que se enmarcan dentro del Plan de

Cierre. Trabajo estrecho con la autoridad ambiental y con representantes

de las comunidades de la zona. El concepto es dejar el área impactada

por las operaciones mineras en condiciones similares a las naturales,

para lo cual el cierre se centra básicamente en tres iniciativas:

Restituir las geoformas de la zona.

Asegurar su estabilidad física y química de las instalaciones, posterior al cierre.

Asegurar la calidad y cantidad de agua de río, que cruza por la zona.

Proceso de extracción del cobre en Chile

El cobre es uno de los metales más conocidos existentes en la naturaleza y es al que mayor uso le ha dado el hombre a lo largo de la historia, existen minas de extracción a cielo abierto y Subterránea, la principal empresa de mineria en Chile es CODELCO.

El proceso hidrometalúrgico "lixiviación" permite obtener el cobre de los minerales oxidados, mediante 3 fases.

Como grupo poodemos concluir que uno de los sustentos económicos más fuertes para Chile es el cobre debido a que este mineral es explotado en grandes cantidades, siendo uno de nuestros primeros ingresos en los mercados mundiales, de esta manera se pueden utilizar sus derivados en los diferentes servicios que ofrece el país, tales como Educación, Fuerzas Armadas, etc.

Proceso de extracción del cobre en Chile

El cobre es uno de los metales más

conocidos existentes en la naturaleza y es al que mayor uso le ha dado

el hombre a lo largo de la historia, como por ejemplo en aplicaciones de

uso cotidiano y artefactos.

Nuestro país es el mayor productor de este metal en el mundo y es su principal producto de exportación.

La producción anual de cobre se sustenta en la extracción que se realiza en las distintas minas de nuestro país, entre ellas:las 2 más grandes del mundo Chuquicamata(extracción a cielo abierto) y El Teniente (extracción subterránea) junto con otras como El Salvador, Escondida y Collahuasi.

Mina de Chuquicamata

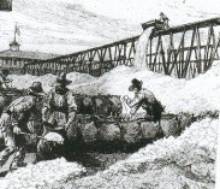

Túnel de la mina El Teniente

La principal empresa de nuestro país que se preocupa de la extracción del cobre es CODELCO, que es del estado,y que trabaja en las minas de Chuquicamata,Radomiro Tomic;ambas en la segunda región,El Teniente en la sexta región, junto con otras más.

Nuestro país es el mayor productor de este metal en el mundo y es su principal producto de exportación.

La producción anual de cobre se sustenta en la extracción que se realiza en las distintas minas de nuestro país, entre ellas:las 2 más grandes del mundo Chuquicamata(extracción a cielo abierto) y El Teniente (extracción subterránea) junto con otras como El Salvador, Escondida y Collahuasi.

Mina de Chuquicamata

Túnel de la mina El Teniente

La principal empresa de nuestro país que se preocupa de la extracción del cobre es CODELCO, que es del estado,y que trabaja en las minas de Chuquicamata,Radomiro Tomic;ambas en la segunda región,El Teniente en la sexta región, junto con otras más.

|

Los procesos utilizados en la explotación del cobre son:

-A cielo abierto

- Subterránea

Extracción a cielo abierto Cuando el cobre aflora a la

superficie o está cerca de ella, la elección es el método de cielo

abierto. En este caso la extracción se realiza en un rajo, que es una

excavación en la tierra con ciertas características específicas para permitir

las operaciones de manera segura. El rajo es una especie de anfiteatro,

cuya forma y profundidad dependen del desarrollo de la explotación.

Posee diferentes niveles llamados bancos entre los cuales se establecen

caminos inclinados o rampas para la circulación de

los equipos y el personal. En la extracción a rajo abierto primero se

remueve el mineral desde el yacimiento usando explosivos. La detonación

se llama tronadura. Luego entran en operación los cargadores

frontales o las palas eléctricas, capaces de levantar de una sola vez

más de cien toneladas. Su labor consiste en cargar los camiones con el

material fragmentado por la tronadura. Estos camiones llevan el mineral

al chancador primario y el estéril a los botaderos.

Cuando el cobre aflora a la

superficie o está cerca de ella, la elección es el método de cielo

abierto. En este caso la extracción se realiza en un rajo, que es una

excavación en la tierra con ciertas características específicas para permitir

las operaciones de manera segura. El rajo es una especie de anfiteatro,

cuya forma y profundidad dependen del desarrollo de la explotación.

Posee diferentes niveles llamados bancos entre los cuales se establecen

caminos inclinados o rampas para la circulación de

los equipos y el personal. En la extracción a rajo abierto primero se

remueve el mineral desde el yacimiento usando explosivos. La detonación

se llama tronadura. Luego entran en operación los cargadores

frontales o las palas eléctricas, capaces de levantar de una sola vez

más de cien toneladas. Su labor consiste en cargar los camiones con el

material fragmentado por la tronadura. Estos camiones llevan el mineral

al chancador primario y el estéril a los botaderos.

En la imagen superior está la mina de Chuquicamata

Extracción subterránea

La

minería subterránea, en cambio, se emplea cuando la cantidad de

material estéril sobre el yacimiento es tal, que los costos de su

remoción hacen inviable un proyecto minero a cielo abierto. La

extracción se realiza excavando túneles y cámaras, dispuestas para

recuperar la máxima cantidad de mineral de manera eficiente y segura.

Las labores subterráneas pueden ser horizontales, verticales,

inclinadas, conformando túneles, galerías, rampas, piques o chimeneas,

ubicándose en los diferentes niveles que permiten fragmentar, cargar y

transportar el mineral desde el interior de la mina hasta la planta,

generalmente situada en la superficie.

La

minería subterránea, en cambio, se emplea cuando la cantidad de

material estéril sobre el yacimiento es tal, que los costos de su

remoción hacen inviable un proyecto minero a cielo abierto. La

extracción se realiza excavando túneles y cámaras, dispuestas para

recuperar la máxima cantidad de mineral de manera eficiente y segura.

Las labores subterráneas pueden ser horizontales, verticales,

inclinadas, conformando túneles, galerías, rampas, piques o chimeneas,

ubicándose en los diferentes niveles que permiten fragmentar, cargar y

transportar el mineral desde el interior de la mina hasta la planta,

generalmente situada en la superficie.

-A cielo abierto

- Subterránea

Extracción a cielo abierto

Cuando el cobre aflora a la

superficie o está cerca de ella, la elección es el método de cielo

abierto. En este caso la extracción se realiza en un rajo, que es una

excavación en la tierra con ciertas características específicas para permitir

las operaciones de manera segura. El rajo es una especie de anfiteatro,

cuya forma y profundidad dependen del desarrollo de la explotación.

Posee diferentes niveles llamados bancos entre los cuales se establecen

caminos inclinados o rampas para la circulación de

los equipos y el personal. En la extracción a rajo abierto primero se

remueve el mineral desde el yacimiento usando explosivos. La detonación

se llama tronadura. Luego entran en operación los cargadores

frontales o las palas eléctricas, capaces de levantar de una sola vez

más de cien toneladas. Su labor consiste en cargar los camiones con el

material fragmentado por la tronadura. Estos camiones llevan el mineral

al chancador primario y el estéril a los botaderos.

Cuando el cobre aflora a la

superficie o está cerca de ella, la elección es el método de cielo

abierto. En este caso la extracción se realiza en un rajo, que es una

excavación en la tierra con ciertas características específicas para permitir

las operaciones de manera segura. El rajo es una especie de anfiteatro,

cuya forma y profundidad dependen del desarrollo de la explotación.

Posee diferentes niveles llamados bancos entre los cuales se establecen

caminos inclinados o rampas para la circulación de

los equipos y el personal. En la extracción a rajo abierto primero se

remueve el mineral desde el yacimiento usando explosivos. La detonación

se llama tronadura. Luego entran en operación los cargadores

frontales o las palas eléctricas, capaces de levantar de una sola vez

más de cien toneladas. Su labor consiste en cargar los camiones con el

material fragmentado por la tronadura. Estos camiones llevan el mineral

al chancador primario y el estéril a los botaderos.En la imagen superior está la mina de Chuquicamata

Extracción subterránea

La

minería subterránea, en cambio, se emplea cuando la cantidad de

material estéril sobre el yacimiento es tal, que los costos de su

remoción hacen inviable un proyecto minero a cielo abierto. La

extracción se realiza excavando túneles y cámaras, dispuestas para

recuperar la máxima cantidad de mineral de manera eficiente y segura.

Las labores subterráneas pueden ser horizontales, verticales,

inclinadas, conformando túneles, galerías, rampas, piques o chimeneas,

ubicándose en los diferentes niveles que permiten fragmentar, cargar y

transportar el mineral desde el interior de la mina hasta la planta,

generalmente situada en la superficie.

La

minería subterránea, en cambio, se emplea cuando la cantidad de

material estéril sobre el yacimiento es tal, que los costos de su

remoción hacen inviable un proyecto minero a cielo abierto. La

extracción se realiza excavando túneles y cámaras, dispuestas para

recuperar la máxima cantidad de mineral de manera eficiente y segura.

Las labores subterráneas pueden ser horizontales, verticales,

inclinadas, conformando túneles, galerías, rampas, piques o chimeneas,

ubicándose en los diferentes niveles que permiten fragmentar, cargar y

transportar el mineral desde el interior de la mina hasta la planta,

generalmente situada en la superficie.

En la imagen está entrada Mina subterránea El Teniente

Existen diversos métodos de extracción subterránea dependiendo de la competencia de la roca, geometría y dimensiones del cuerpo mineralizado. En Chile los principales son:

Existen diversos métodos de extracción subterránea dependiendo de la competencia de la roca, geometría y dimensiones del cuerpo mineralizado. En Chile los principales son:

- Hundimiento por bloques

- Caserones abiertos

- Corte y relleno

|

La

lixiviación es un proceso hidrometalúrgico que permite obtener el cobre

de los minerales oxidados que lo contienen, aplicando una disolución de

ácido sulfúrico y agua que son llevadas a diversos estanques donde se

limpian eliminándose las partículas sólidas que pudieran haber sido

arrastradas Este proceso se basa en que los minerales oxidados son

sensibles al ataque de soluciones ácidas. Se pueden distinguir 3 fases en este proceso:

a)Chancado: el material es extraído de la mina, que contiene minerales oxidados de cobre, es fragmentado mediante un chancado primario y secundario con el objetivo de obtener un material mineralizado de un tamaño máximo de 1,5 a 3/4 de pulgada.

b)Formación de la pila: el material chancado es llevado mediante cintas transportadoras hacia el lugar que se formara la pila. En este trayecto el material es sometido a una primera irrigación con una solución de agua y ácido sulfúrico.

c)Sistema de riego: a través del sistema de riego por goteo y de los aspersores, se vierte lentamente una solución ácida de agua con ácido sulfúrico en la superficie de las pilas. Esta solución se infiltra en la pila hasta su base, actuando rápidamente. La solución disuelve el cobre contenido en los minerales oxidados, formando una solución de sulfato de cobre.

La lixiviación se mantiene por 45 a 60 días, después de lo cual se supone que se ha agotado casi completamente la cantidad de cobre lixiviable El material restante es transportado mediante correas transportadoras a botaderos donde se podría reiniciar un segundo proceso de lixiviación para extraer el resto del cobre.

La utilización de pilas dinámicas, permite que al termino del ciclo de lixiviación el material sea retirado y cargado nuevamente, formando una nueva pila.

Un video de Youtube que explica en forma didáctica la lixiviación de óxido cobre

a)Chancado: el material es extraído de la mina, que contiene minerales oxidados de cobre, es fragmentado mediante un chancado primario y secundario con el objetivo de obtener un material mineralizado de un tamaño máximo de 1,5 a 3/4 de pulgada.

b)Formación de la pila: el material chancado es llevado mediante cintas transportadoras hacia el lugar que se formara la pila. En este trayecto el material es sometido a una primera irrigación con una solución de agua y ácido sulfúrico.

c)Sistema de riego: a través del sistema de riego por goteo y de los aspersores, se vierte lentamente una solución ácida de agua con ácido sulfúrico en la superficie de las pilas. Esta solución se infiltra en la pila hasta su base, actuando rápidamente. La solución disuelve el cobre contenido en los minerales oxidados, formando una solución de sulfato de cobre.

La lixiviación se mantiene por 45 a 60 días, después de lo cual se supone que se ha agotado casi completamente la cantidad de cobre lixiviable El material restante es transportado mediante correas transportadoras a botaderos donde se podría reiniciar un segundo proceso de lixiviación para extraer el resto del cobre.

La utilización de pilas dinámicas, permite que al termino del ciclo de lixiviación el material sea retirado y cargado nuevamente, formando una nueva pila.

Un video de Youtube que explica en forma didáctica la lixiviación de óxido cobre

|

El proceso de lixiviación con ácido nítrico para procesar minerales

de cobre, se desarrollo a fin de sustituir el ácido sulfúrico por ser un

insumo químico fiscalizado (IQF) en el Perú, Bolivia y Colombia.

La ventaja principal de la lixiviación es que se trabaja a condiciones normales con diversos materiales de cobre, ya que el ácido nítrico es un agente corrosivo que reacciona instantáneamente y disuelve el cobre del mineral. Así mismo, se recicla la solución lixiviante una vez que se ha extraído el cobre por electrodeposición directa al medio lixiviado.

La ventaja principal de la lixiviación es que se trabaja a condiciones normales con diversos materiales de cobre, ya que el ácido nítrico es un agente corrosivo que reacciona instantáneamente y disuelve el cobre del mineral. Así mismo, se recicla la solución lixiviante una vez que se ha extraído el cobre por electrodeposición directa al medio lixiviado.

|

¿Al disminuir el valor de la libra del Cobre en los mercados internacionales, es rentable para Chile seguir explotando sus yacimientos ?

Nuestro

país es el mayor productor de cobre en el mundo y es su principal

producto de exportación. De hecho en el 2004, las exportaciones de cobre

representaron el 45% del total de la industria exportadora chilena, por

lo que si el valor de la libra del cobre en los mercados

internacionales disminuye significaría que el costo de producción seria

mayor a lo que se está vendiendo por lo que lógicamente no sería

rentable para el país seguir explotando sus yacimientos.

Pero esta pérdida se puede proyectar de manera momentáneamente y no como algo definitivo, tal como ocurrió con nuestro mineral llamado salitre, por lo que en ese caso debería seguirse explotando hasta que llegara el momento de superar la crisis ,pero si la caída es prolongada en el tiempo, definitivamente dejaría de ser la mayor fuente de ingresos del país.

Pero esta pérdida se puede proyectar de manera momentáneamente y no como algo definitivo, tal como ocurrió con nuestro mineral llamado salitre, por lo que en ese caso debería seguirse explotando hasta que llegara el momento de superar la crisis ,pero si la caída es prolongada en el tiempo, definitivamente dejaría de ser la mayor fuente de ingresos del país.

|

El cobre es uno de los metales más conocidos existentes en la naturaleza y es al que mayor uso le ha dado el hombre a lo largo de la historia, existen minas de extracción a cielo abierto y Subterránea, la principal empresa de mineria en Chile es CODELCO.

El proceso hidrometalúrgico "lixiviación" permite obtener el cobre de los minerales oxidados, mediante 3 fases.

Como grupo poodemos concluir que uno de los sustentos económicos más fuertes para Chile es el cobre debido a que este mineral es explotado en grandes cantidades, siendo uno de nuestros primeros ingresos en los mercados mundiales, de esta manera se pueden utilizar sus derivados en los diferentes servicios que ofrece el país, tales como Educación, Fuerzas Armadas, etc.

PROCESO PRODUCTIVO DEL LITIO

Reseña histórica

El

litio fue descubierto en 1817 por Arfredson y lo individualizó con el

nombre de “Lithos” que es una palabra griega que significa piedra, para

indicar que dicho elemento proviene de un mineral. La obtención del

litio metálico por electrólisis del LiCl fue realizada con éxito por

primera vez, por Bunsen y Matthiesen en un pequeño crisol de porcelana,

usando un fino hilo de fierro como cátodo y una varilla de carbón como

ánodo. La primera producción comercial de minerales de litio se inicio

en USA en 1898 con el envío de 30 toneladas de Espodumeno proveniente

del mina ETTA de Dakota del Sur. Desde entonces otras minas comenzaron a

producir minerales de litio y por el año 1910 la producción de USA

alcanzó 238 toneladas procedentes totalmente de Dakota del Sur.

¿Qué es el Litio?

- Propiedades Físicas

El litio metálico, es de color blanco plateado y blando. Es el metal más liviano que se conoce, densidad de 0,531 g/cm³, de número atómico 3 y peso atómico 6,941. Posee el mayor punto de fusión (186°C) y ebullición (1336°C) del grupo de metales alcalinos; posee además, el calor específico más alto de este grupo (0,784 cal/g°C a 0°C). En estado natural existen dos isótopos estables: Li7 en proporción de 92,4 % en peso y Li6 con 7,6 %.

Es interesante la comparación de los tres metales más importantes del grupo I, como son: Li, Na y K en sus propiedades más características porque pueden deducirse posibles usos industriales, métodos de obtención del metal o de sus compuestos, etc..., por sus semejanzas en sus propiedades físicas y químicas.

| Número atómico Peso atómico Punto de fusión, °C Punto de ebullición, °C Peso específico a 0°C Peso específico en el punto de fusión Calor específico a 0°C Resistividad a 0°C en ohmios/cm³ Coeficiente de temp. De resistividad por °C Calor de fusión, cal/g Dureza de Mohs Calor de formación en Kcal/mol.g. hidróxido Carbonato Cloruro 1 culombio deposita: milígramos de 1 amperio hora deposita gramos de |

3

6,94

186

1336

0,534

----

0,784

8,55

4,5x10 ³

103,2

0,6

116

54,23

98,7

0,072823

0,262162

|

- Propiedades Químicas

El litio, así como el resto de los metales del grupo I es fuertemente

electropositivo lo que le confiere gran poder de reactividad frente a

los agentes químicos. El poder polarizante del Li+ es mayor que todos

los iones alcalinos, lo que se manifiesta en una gran tendencia a

solvatarse y a formar uniones covalentes.

El Li reacciona

lentamente con el H2O a 25 °C, el sodio lo hace en forma violenta, el

potasio se inflama, mientras que el rubidio y el cesio lo hacen en forma

explosiva. El Li es particularmente reactivo con el N2, fromando Li3N,

ésta reacción es lenta a 25 °C y se hace más rápida con el aumento de

temperatura (el Mg tiene el mismo comportamiento con el N2 formando el

Mg3N2). Ambos metales, Li y Mg, se pueden usar para separar N de otros

gases.

Con él O o el aire seco, reacciona en caliente, formando

solamente el Li2O (a veces trazas de Li2O2); en cambio con los otros

metales alcalinos la oxidación puede continuar formando los peróxidos

(M2O2) y en el caso del K, Rb y Cs se obtienen los superóxidos

correspondientes (MO2)

Con el H a la temperatura ambiente, el Li, igual que el resto de los metales alcalinos, no reacciona.

El Li reacciona con el H2 a 600 - 700 °C formando el hidruro de litio

(LiH); mientras que los otros metales alcalinos lo hacen a 350 - 400 °C.

El LiH, es el más estable de los hidruros alcalinos; se funde antes de

descomponerse y no es atacado por el oxígeno a temperaturas por debajo

del rojo.

Por acción del NH3 gaseoso a temperaturas inferiores a

70 °C, se forma una disolución azul intensa. Calentando el Li en

corriente de NH3 a 400 °C se produce la amida: LiNH2. Por calentamiento

de la amida se forma:

2LiNH2 -------------------------Li2NH + NH3

El Li, es el único metal alcalino que forma la imida Li2NH.

Fuentes de litio

Los compuestos de litio se hallan muy difundidos en la naturaleza, aunque en proporción muy escasa.

El

litio contenido en el agua de mar es muy escaso, su contenido es de 0,1

partes por millón, debido a que este metal tiende a fijarse en las

arcillas que se depositan en los fondos marinos

El litio se

encuentra en las cenizas de las plantas, principalmente del tabaco,

remolacha y caña de azúcar. También se halla en las aguas de ciertos

manantiales, llamados por eso liníticas y consideradas hace algún tiempo

eficaces contra el reumatismo y la gota.

El contenido de litio

de la corteza terrestre ha sido estimado en 65 partes por millón.

Aproximadamente 145 minerales existentes en ella contienen litio, pero

sólo algunos lo poseen en cantidades comerciales:

El litio se obtiene de dos fuentes principales:

- Yacimientos en vetas.

- Salmueras naturales.

Litio proveniente de yacimientos en vetas

Los

minerales comerciales de litio más importantes que provienen de vetas:

espodumeno, lepidolita, ambligonita, trifilita, petalita, zinnwaldita y

eucripta.

En América del norte, el espodumeno es el único

mineral de litio que se ha encontrado en grandes cantidades,

constituyendo la fuente más importante de materia prima para la

obtención de sales de litio, situación que se ha mantenido durante casi

50 años de explotación de estos materiales. La lepidolita ha sido

explotada en cantidades dobles de las correspondientes al espodumeno, y

se ha empleado de preferencia en la fabricación de vidrio pyrex, vidrio

apolino, otros vidrios espaciales.

Este mineral nunca ha sido

destinado a la obtención de productos químicos de litio, debido al

contenido de potasio en el mineral.

En América del norte no se conocen depósitos importantes de este mineral.

La Ambligonita tiene un mayor contenido de li2o que el espodumeno y la

lepidolita y serían más salinos para el beneficio si se dispusiera de

cantidades suficientes de este material

Salmueras

En general se estima que las salmueras son los depósitos de litio de

mayor envergadura mundial por ejemplo las dimensiones del deposito de

Silver Peak (u.s.a.) son 12,2km de largo por 6,5km de ancho con un

promedio de cloruro de litio de 0,244% y se conocen reservas de

3.800.000 toneladas de litio.

En estados unidos existen además

otros depósitos de salmuera tales como Searles Lake en California que en

su parte central tiene 31km² de superficie. Por media en su mayor parte

por cloruro de sodio y un espesor medio de 21m constituidos por mantos

salinos casi horizontales.

El contenido de litio oscila entre 0,006 y 0,0011% de litio y las reservas se han calculado en 42.000 toneladas de litio.

En Chile, el salar de atacama es el más grande de este tipo de depósitos, su situación geográfica es la siguiente:

- Provincia de Antofagasta.

- Departamento de Loa.

- Comuna de Calama.

- Latitud 23° 30´ sur.

- Longitud 68° 15´ oeste.

- Altura 2.300 M.S.N.M.

Litio recuperado de salmueras matinales

El término salmuera empleado aquí es equivalente a: aguas fuertemente impregnadas de sales.

Las

aguas que contienen una alta concentración de sólidos disueltos

constituyen actualmente una fuente importante de sales minerales.

Las salmueras son una fuente importante de sal común, potasa, bromo, boro, litio, yodo, magnesio y carbonato de sodio.

Para

recuperar las ales el primer paso en todos los procesos empleados es la

evaporación ya sea de tipo solar o térmico, seguido de técnicas de

cristalización, precipitación y flotación.

Actualmente se está explotando litio y otras sales de las siguientes depósitos de salmueras de EE.UU.

a) Salmueras de Silver Peak (Nevada)

b) Salmueras de Searles Lake (California)

c) Salmueras de Guat Salt Lake (utah)

En

Chile, el salar de Atacama contiene salmueras de tipo cloruros con

altas concentraciones de potasa, litio, manganeso, sodio, rubidio y

cesio.

Este salar se encuentra aún en etapa de prospección y reconocimiento.

Yacimientos y reservas tipo vetiformes.

En este tipo de yacimientos, los minerales de litio se encuentran en

zonas enriquecidas, relleno de fracturas y en zonas de remplazo, ya sea

en diques o en pegmatitas no zonadas.

Los yacimientos en vetas se explotan tanto por minería de tajo abierto, aquellas de gran tamaño como en labor subterránea.

Yacimientos pecmáticos:

- América del Norte

- Canadá

- USA

-América Latina

- Brasil

- Argentina

-África

- Malí

- Namibia

- Zimbabwe

- Rhodesia

- Australia

- Rusia

Yacimientos salmueras

- Chile

- USA

Extracción de Litio del Salar de Atacama

Síntesis del Proceso

Una mezcla de salmueras proveniente del Salar alimentará una serie de

nueve pozas de evaporación solar que tendrán un área total de alrededor

de 1 km², concentrándose desde 0,17% hasta 4,3% en peso de litio.

La

salmuera concentrada libre de la mayor parte de impurezas (sodio,

potasio, magnesio, sulfatos, etc.) se enviará mediante un sistema de

transporte combinado de camión-ferrocarril a la planta química

localizada en las inmediaciones de Antofagasta, donde previa

purificación para eliminar el resto de magnesio así como el boro, se

precipitará carbonato de litio (99,1% de pureza mínimo), agregando

carbonato de sodio. Las pozas de evaporación solar estarán recubiertas

con una membrana de PVC de 0,5 mm, colocada sobre una capa de arcilla de

14 cms. y grava de Chépica de 7 cms. La permeabilidad de las arcillas

está en el rango de 10-7 - 10-8 cm/seg. (Ver figura )

La Planta Química estará ubicada en La Negra (Antofagasta) y la salmuera concentrada será transportada vía camión-ferrocarril.

Usos del litio

El

litio empezó su carrera hace 70 años como una curiosidad de

laboratorio, recibiendo su primer impulso al ser utilizado en la batería

de acumulación inventada por Thomas Edison. Posteriormente tuvo gran

empleo como ingrediente para dar sabor a bebidas gaseosas.

La

década del 60 vio crecer al litio desde los usos militares,

principalmente en grasas lubricantes, de la cual a la fecha es su piedra

angular, hasta una vasta variedad de aplicaciones industriales,

destacándose como catalizador usado en la fabricación del caucho

sintético.

Los minerales de litio se usan en la fabricación del

vidrio y cerámica. En las cerámicas su uso esta generalizado en mayor

escala. Se usan en la fabricación de esmaltes y enzados, loza y

porcelana, sanitarios y fabricación de vidrios y envases.

El

espodumeno tiene extraordinaria características para soportar cambios

bruscos de temperatura. Su empleo mas indicado esta en las cajas

refractarias, donde se colocan los platos de loza y/o porcelana para su

cocción en los hornos tipo túnel.

Minerales de litio

Se utilizan directamente en la fabricación de vidrios y cerámicas,. En las cerámicas su uso esta generalizado en mayor escala.

Compuestos de litio

Tal vez su mayor uso comercial para los compuestos de litio sea la

fabricación de grasas(estrato de litio adicionado a aceites

lubricantes), las que son capaces de retener sus propiedades lubricantes

en un amplio intervalo de temperaturas extremas, son resistentes al

agua y a la oxidación, Si la grasa se licúa por el calor, vuelve a

formar una grasa consistente cuando se enfría.

Compuestos específicos:

-Carbonato de litio

-Manofactura de vidrios

-Producción de esmaltes para cerámicas

-Producción de aluminio metálico

-Ingrediente critico en la fabricación de tubos de televisión

-Tratamiento de desordenes mentales.

Hidróxido de litio

-Fabricación de grasas lubricantes de usos múltiples

-Obtención de litio metálico

-Absorbente de co2 en vehículos espaciales y submarinos.

-Componente

del electrolito del acumulador de Edison que se emplea en los

submarinos, instalaciones telefónicas y fuentes de energía eléctrica

para ferrocarriles y teléfonos.

-Obtención del isótopo -6 de litio

Bromuro de litio

-Catalizador en la fabricación de polímeros orientados utilizados en la industria del caucho

-Control de humedad de gases.

-Preparación de sedantes nerviosos

Bromuros y yoduros de litio

-Aplicación en la fotografía.

Bromuros y cloruro de litio

-Acondicionamiento de aire

Fluoruro de litio

-Aleaciones y soldaduras especiales

-metalurgia del aluminio.

Cloruro de litio

-Aleaciones, soldaduras especiales y otros fundentes.

-Obtención de litio metálico

Litio alcalino

-Sanitarios y blanqueadores.

Hipoclorito de litio

-Esterilización del agua de piscinas

-Aleaciones

Peróxido de litio, borohidruro de litio

-Fabricación de oxigeno e hidrogeno

Hidruro de litio

-Producción de hidrogeno

Hidruro de aluminio-litio

-Reducción de compuestos orgánicos a la temperatura ambiente en soluciones de éter

Estrato de litio

-Grasas automotrices e industriales

Litio metálico

-Junto con él hidrogeno se emplea en la fabricación de bombas de tritio

(isótopo radioactivo del hidrogeno), de potencia diez veces mayor que

la bomba de Uranio( u 238)

-Catalizador de polímeros

-Metalurgia del aluminio. Su utilización en las celdas electroliticas

permite disminuir en un 10% el alto consumo de energía eléctrica en el

proceso, lo que significa elevar en el mismo porcentaje la producción

-Aleaciones de litio-aluminio de gran resistencia bajo condiciones de alta temperatura.

-Limpiador y desagrasador de los aceros dúctiles inoxidables y como

desoxidante y purificador en la fundición de cobre y aleaciones de

hierro níquel y cobre.

-Aleaciones extralivianas de litio-magnesio utilizadas principalmente en la industria espacial.

-Refrigeración de los reactores como fluido intercambiado de calor en

las aplicaciones de altas temperaturas, y como ingrediente de los

combustibles de cohetes espaciales.

Obtención de Litio Metálico

El litio metálico se obtiene por un proceso similar a la obtención de sodio por electrólisis de NaCl fundido.

El electrolito se compone de una mezcla de 55% en peso de LiCl y 45% en

peso de KCl. La mezcla se mantiene a 460 - 500 °C de temperatura en el

interior de una celda electrolítica de acero de bajo contenido de C. La

caja de acero que contiene el electrolito fundido, está colocada a su

vez en el interior de una estructura de ladrillo refractario. La caja de

acero se calienta externamente con mecheros ubicados entre la caja de

acero y la estructura de ladrillo refractario.

Los cátodos son

de acero y los ánodos barras de grafito. La eficiencia eléctrica es del

80% y la recuperación de litio es de 98% en peso, calculados en base al

litio contenido en el LiCl.

Reacciones:

En el ánodo: 2Cl- ----------- Cl2 + 2e-

En el cátodo: Li- + e- ------------ Li0

Por cada kilo de Li metálico se generan 5k de Cl2 gas.

Empleando LiCl y KCl en alto grado de pureza se obtiene Li metálico mayor de 99,8%.

Procesos para obtener compuestos de litio a partir de minerales de pegmatitas.

Minerales

Conminación

Molienda

Limpieza e colas Flotación Relaves

Concentrado

(Proceso Ácido) (Proceso Alcalino)

Lixiviación con H SO Calentamiento con caliza

Limpieza de soluciones Lixiviación Carbonato de litio

Precipitación con Na CO Cristalización

Carbonato de litio Hidróxido de litio

http://www.slideshare.net/nbeatriz/proceso-productivo-del-litio-9739712

PROCESO PRODUCTIVO DEL SALITRE

¿Qué es el salitre?

El salitre es es un mineral blanco, translúcido y brillante. Químicamente,

está compuesto de nitrato de sodio (NaNO3) y de nitrato

de potasio (KNO3) y se encuentra naturalmente en vastas extensiones

de Sudamérica y principalmente en Chile, formando costras con espesores

desde 15 centímetros hasta los 3,6 metros. Se le encuentra asociado

a los depósitos de yeso, cloruro de sodio, otras sales y arena, conformando

en conjunto el "caliche".

El proceso para obtener el salitre como tal, se iniciaba con

la extracción de caliche a tajo abierto, de los yacimientos de la pampa. El

mineral era transportado a la molienda y triturado en chancadoras. Luego pasaba

a los llamados "cachuchos", estanques de fierro con serpentines interiores,

calentados con vapor de calderas. En ellos se producía la disolución del caliche

(lixiviación).

La solución obtenida, saturada de nitrato de sodio, se clarificaba

en estanques de fierro llamados "chulladores", donde la borra se depositaba

por decantación. El caldo resultante era bombeado a bateas de cristalización,

obteniéndose el salitre sódico; una nueva cristalización da lugar al salitre

potásico.

El producto que no cristalizaba era utilizado en la elaboración

de otras sales, tales como yodo, bórax, etc. El material que quedaba luego de

la lixiviación -ripio- era conducido en carros a la llamada "torta" de ripio.

Se utiliza en la fabricación de ácido nítrico, sulfúrico y nitrato de potasio;

es un agente oxidante, también es ocupado en agricultura como fertilizante nitrogenado

que puede, eventualmente, reemplazar a la urea (posee un 16% de nitrógeno, sodio

26%).

Otros usos son en la fabricación de vidrios, pirotecnia, medicina, fósforos,

dinamita, explosivos, militares, gases, fabricación de sales de sodio, pigmentos,

preservativo de alimentos, esmalte para alfarería, para cambiar las propiedades

de encendido del tabaco, etc.

Ver: Salitre

El territorio de la actual Segunda Región de Chile, en especial

la provincia de Antofagasta, fue incorporado a la economía nacional por chilenos

y con capitales chilenos, que actuaban libremente.

Entre los pioneros del desierto, es decir. aquellos hombres que

con gran esfuerzo penetraban en aquellas inhóspitas regiones se halla a don

José Santos Ossa. Muy joven se estableció, ayudado por don Agustín Edwards Ossandón,

en el puerto de Cobija. Desde allí inició sus exploracioes, descubriendo covaderas

de guano en Mejillones y en la boca del río Loa, y minerales de oro, plata y

cobre en el interior. Más tarde, Ossa se dedicó a la explotación del nitrato

a través de la fundación de la Compañía de Salitres

y Ferrocarriles de Antofagasta.

| Como resultado de la Guerra del Pacífico,

Chile se vio dueño de un territorio de casi 180.000 kilómetros

cuadrados, con una población aproximada a los 100.000 habitantes

y con ricos minerales de cobre, bórax, azufre, guano en la costa,

las minas de plata de Caracoles y de Huantajaya, y los únicos

yacimientos de salitre natural que se conocían en el

mundo.

Tal potencial necesariamente influyó en

el desarrollo económico de Chile. Gran parte del esfuerzo

humano y financiero del país se volcó a al industria salitrera,

produciendo una riqueza no conocida hasta entonces. En aquellos

mismos años se generalizó en el mundo el uso del salitre como

fertilizante y como materia base para la fabricación

de explosivos, lo que provocó una gran demanda.

|

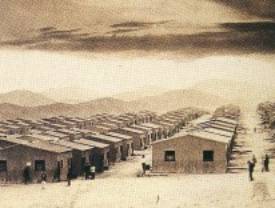

Llenando sacos con salitre

|

Antes de 1879 las salitreras eran

financiadas con capitales peruanos en Tarapacá, y chilenos en Antofagasta.

que producían cerca de 15 millones de quintales al año. También, antes

de 1879 se constata la presencia de compañías inglesas, alemanas, italianas,

españolas y francesa, con una producción total de unos cinco millones

de quintales.

Sin embargo,

Chile vencedor de la guerra, no protegió la riqueza salitrera.

Financistas ingleses y alemanes comenzaron a invertir en ellas. Entre

éstos sobresale un inglés que trabajaba como maestro de construcciones

metálicas, John North, en Perú.

Debido a la demanda y al

buen precio del nitrato chileno, el territorio de Tarapacá y

Antofagasta, se cubrió de oficinas salitreras. La producción subió

de 200 mil toneladas en 1880 a 900.000 en los primeros años del siglo

xx.

El gran impacto del salitre estuvo en la riqueza pública. El estado chileno no

poseía salitreras ni las explotaba; sus ingresos venían del impuesto que

se cobraba a los exportadores por cada quintal que salía del país.

Fue considerable

el dinero que entró en las arcas fiscales por concepto del pago de exportaciones

del salitre y que llevó a suprimir los impuestos por algunos años.

|

Ubicación geográfica Los yacimientos de salitre se localizan desde la Quebrada de Camarones a Taltal, en las pendientes orientales de la Cordillera de la Costa (I a II Regiones). Explotado desde comienzos del siglo XIX, después de la Guerra del Pacífico, su producción alcanzó a 1,5 millones de toneladas anuales.

Actualmente las oficinas en actividad son

Victoria, en la I Región, después

María Elena y

Pedro de Valdivia.

|

|

|

Crisis del Salitre Durante los primeros años del siglo XX, la minería y principalmente el salitre continuaron siendo la fuente más importante de entradas. La demanda de salitre y cobre fueron creciendo hasta la Primer Guerra Mundial. El término de la guerra y la creación de salitre sintético por los alemanes significaron el comienzo de una baja sistemática de la demanda de este producto chileno Se produjo así la primera desvalorización de la moneda. La demanda por salitre disminuyó. La población que trabajaba en la pampa salitrera debió afrontar la cesantía de miles de obreros. (Ver más sobre Crisis del salitre) Ver, además, sobre la vida en las salitreras: Humberstone |

Pueblos fantasmas, recuerdos nostálgicos

|

Maestranza. Colección histórica-Patrimonial. Museo de Antofagasta

La explotación salitrera en Chile tuvo tres sistemas básicos de producción. Se les conoció como Paradas, Shanks y Guggenheim.

1. Sistema de Paradas:

Llamado también “de fuego directo”. Fue ideado por Tadeo Haenke, y utilizado por los pioneros en la industria salitrera en la región de Tarapacá.

Era un método muy precario y rudimentario. Se aplicaba a salitres de alta ley, los que eran calentados a fuego directo en fondos para extraer un nitrato más puro. Operaba con exiguos elementos técnicos y de mano de obra, por lo que requería de escaso capital, equipo, y profesionales.

Su carácter rudimentario conllevaba pérdidas importantes en salitre y gran consumo de combustible. Por todas estas características, este sistema se ha catalogado como preindustrial, artesanal, y se le liga a la población originaria de la zona.

2. Sistema Shanks

En la década de 1870, el británico Santiago Humberstone (1850-1939) adaptó el Sistema Shanks, inventado en Inglaterra para lixiviar y producir carbonato de sodio con vapor de agua.

Este sistema permitió que los rudimentarios campamentos mineros evolucionaran a auténticas oficinas salitreras, propias de una concepción industrial, que maximiza la gestión y la ocupación del territorio.

1. Sistema de Paradas:

Llamado también “de fuego directo”. Fue ideado por Tadeo Haenke, y utilizado por los pioneros en la industria salitrera en la región de Tarapacá.

Era un método muy precario y rudimentario. Se aplicaba a salitres de alta ley, los que eran calentados a fuego directo en fondos para extraer un nitrato más puro. Operaba con exiguos elementos técnicos y de mano de obra, por lo que requería de escaso capital, equipo, y profesionales.

Su carácter rudimentario conllevaba pérdidas importantes en salitre y gran consumo de combustible. Por todas estas características, este sistema se ha catalogado como preindustrial, artesanal, y se le liga a la población originaria de la zona.

2. Sistema Shanks

En la década de 1870, el británico Santiago Humberstone (1850-1939) adaptó el Sistema Shanks, inventado en Inglaterra para lixiviar y producir carbonato de sodio con vapor de agua.

Este sistema permitió que los rudimentarios campamentos mineros evolucionaran a auténticas oficinas salitreras, propias de una concepción industrial, que maximiza la gestión y la ocupación del territorio.

El sistema Shanks contemplaba las siguientes etapas productivas y tecnológicas:

- Cateo: análisis del terreno en que se encontraba el caliche.

- Extracción y selección de caliche: ejecutada por numerosos trabajadores, empleados y vigilantes. En la selección participan los operarios, quienes separan las partes útiles del caliche

- Acarreo: el caliche extraído era transportado en carretas a los carros de ferrocarril o directamente a las oficinas salitreras.

- Elaboración de salitre: el caliche era triturado con máquinas chancadoras. Luego, pasaba a los estanques de lixiviación, con aguas de altas temperaturas, con el fin de obtener un salitre de mejor calidad y menos impurezas.

- Cristalización: El producto se colocaba en bateas por varios días para que se enfriara y se cristalizara.

- Cateo: análisis del terreno en que se encontraba el caliche.

- Extracción y selección de caliche: ejecutada por numerosos trabajadores, empleados y vigilantes. En la selección participan los operarios, quienes separan las partes útiles del caliche

- Acarreo: el caliche extraído era transportado en carretas a los carros de ferrocarril o directamente a las oficinas salitreras.

- Elaboración de salitre: el caliche era triturado con máquinas chancadoras. Luego, pasaba a los estanques de lixiviación, con aguas de altas temperaturas, con el fin de obtener un salitre de mejor calidad y menos impurezas.

- Cristalización: El producto se colocaba en bateas por varios días para que se enfriara y se cristalizara.

Terminada

la operación, se procedía al llenado de sacos y el transporte a los

puertos de embarque. Este procedimiento aumentó la producción

salitrera, aprovechó el nitrato de menor ley y redujo los costos de

producción.

El Sistema Shanks configuró el espacio urbano de las oficinas salitreras en el desierto de Atacama. En torno a sus faenas se asentaron los trabajadores junto con sus familias, se instalaron fábricas, maestranzas y talleres.

Pero cuando Alemania inventó salitre sintético, quedó claro que ésta no era la tecnología más idónea, pues los costos que Chile podía ofrecer a los mercados internacionales eran más altos.

El Sistema Shanks configuró el espacio urbano de las oficinas salitreras en el desierto de Atacama. En torno a sus faenas se asentaron los trabajadores junto con sus familias, se instalaron fábricas, maestranzas y talleres.

Pero cuando Alemania inventó salitre sintético, quedó claro que ésta no era la tecnología más idónea, pues los costos que Chile podía ofrecer a los mercados internacionales eran más altos.

3. Sistema Guggenheim:

En plena crisis del auge salitrero, se implementó en 1920 el Sistema Guggenheim, propuesto por el ingeniero Elías Anton Cappelen Smith.

Fue financiado por los hermanos Guggenheim, empresarios norteamericanos que mediante este método mejoraron ostensiblemente el proceso productivo, pues se utilizaba nitrato de baja ley y se recuperaba prácticamente el doble del salitre contenido en el caliche.

Las únicas salitreras que implementaron este sistema en la región fueron las oficinas María Elena y Pedro de Valdivia, las que incorporaron capitales y tecnología norteamericana.

Su fundación introdujo un nuevo concepto en el ordenamiento espacial debido a la alta mecanización del proceso productivo.

Estas fueron las únicas oficinas que sobrevivieron a la crisis de la producción de la industria salitrera, y siguieron operando bajo la dirección de la Sociedad Química y Minera de Chile S.A (SOQUIMICH o SQM).

La oficina Pedro de Valdivia cesó sus funciones a partir de 1996. En la actualidad María Elena sigue en operaciones, y es la última oficina en el desierto de Atacama con campamento que elabora salitre.

Temas relacionados:

- Introducción. Registro visual de la industria del salitre en Antofagasta

- El ciclo de la industria salitrera en Antofagasta

- Oficinas salitreras

- Oficinas salitreras de María Elena y Pedro de Valdivia

- Galería. Oficinas salitreras en Antofagasta (1830-1930)

- Galería. Oficinas salitreras María Elena y Pedro de Valdivia

- Galería. Oficinas Salitreras a comienzos del siglo XX

- Galería. Salitre: maquinarias y proceso de producción

- Galería. Oficina salitrera Pedro de Valdivia

No hay comentarios:

Publicar un comentario